1. ÖZET

Savaş gemilerinin enerji verimliliğini artırmak üzere, tekne yapısında alınan hidrodinamik önlemlere daha önceki yazımda değinilmişti. Su içi sürtünme direncinin ağırlıklı kısmı yüzeyde oluşan organik birikimler ya da üretim hatası , korozyon vb. nedenler ile oluşan yüzey bozukluklarıdır. Birikimler gemide kullanılan enerjinin %25 e varan kısmını tüketebilir. ABD bahriyesinde DDG 51 sınıfı fırkateynlerde bu maliyetin 15 yılda 3 milyon dolara ulaştığı görülmüştür. Tekne direncini , Yüzey birikimini ve maliyeti düşürmek üzere daha etkili kaplama teknolojileri ve boya yöntemleri geliştirilmektedir. Örneğin hidrofobik boyalar. Sürtünme maliyetini azaltarak sağlanacak tasarrufla daha etkili teknolojilerin de geliştirilmesi mümkün olacaktır.

2. Tekne sürtünme direnci ve gemi hareketine etkisi

2.1 Hareket halinde bulunan Gemilerin su içinde karşılaştığı toplam direncin , düşük süratli olanlarda %70- 90, yüksek süratli olanlarda ise %40 kadar kısmı, bu direnci yenmeye sarf edilir. Gemi denize indirildiğinde tekne PÜRÜZLÜLÜĞÜNÜ (ROUGHNESS) sıfır sayarsak, geminin ömrü boyunca yüzeyde oluşan bozulma ve BİRİKİMLER (FOULING) ile bu değer %25′i Bulabilir. Gemiyi hareket ettiren enerji açısından bakıldığında bu değerlerin önemli kayıplara neden olacağı görülür.

2.2 Tekne sürtünme direncinin azaltılması şu bakımlardan önem kazanır;

Teknenin Total enerji verimliliğinin artması

Atmosfere karbon salınımının azaltılması

Havuz ve bakım Periyotlarının kısa olması

Harekât gereksinimlerine bağlı olarak yüksek sürat performansı

2.3 En temel şekli ile tekne sürtünme direnci şöyle formüle edilir

R = C½ Q AV2

Burada R sürtünme direncini

C – Sürtünme katsayısının

Q – Sıvı yoğunluğunu

A – Yüzey alanını

V – Tekne hızını göstermektedir

Böylece direnç, su içi yüzey alanı ve özellikle tekne süratı ile doğru orantılıdır.

2.4 Sürtünme direnci oluşum nedenleri

Yeni inşaat halindeki gemilerde yüzey temizliği, üretim hataları, materyal bozuklukları gibi nedenlerle oluşabildiği gibi boyama aşamasındaki uygulama hataları da ayrı bir neden oluşturur. Operasyonel halde ise boya tabakalarının zamanla aşınması, Antifouling etkisinin giderek azalması, gemilerin bulunduğu konumlardaki Deniz şartları, yüzey pürüzlülüğünü artırmaktadır. Ayrıca su içindeki mikro organizmalar, kabuklu böcekler, yosunlar gibi canlıların yüzeye yapışması en büyük etkendir. Her iki tip yüzey bozulması ve pürüzlülüğün artması ile gemilerin sürat performansı düşmekte , yakıt tüketimi ve güç gereksinimi artmaktadır.

2.5 Sürtünme direncinin ölçümlenmesi

Özellikle yeni inşa edilen gemilerde tekne pürüzlülüğünün, gerekli gemi gücü ve dolayısıyla yakıt tüketimi artımı üzerinde önemli yeri vardır. Ayrıca yüzey pürüzü, geminin yaşam süreci boyunca değişeceğinden yakın takip ve düzeltmeleri gerektirecektir. Güncel uygulamada tekne pürüzlülüğü, genelde gemilerin havuzlama giriş ve çıkışında ölçülmektedir. Kullanılan ölçek RT 50 olup 50 milimetre örnek uzunluğunda ölçülen maksimum pik değere karşılık gelmektedir. Ölçümler teknenin değişik yerlerinden alınarak averaj bir değer belirlenmektedir.

Yüzeydeki viskoz alt tabakanın örtüm kalınlığının dışına taşmaması bakımından, pürüzlülüğünün 10 ila 30 mikron değerleri arasında kalması arzu edilir. Operasyon halinde bulunan Ticaret gemilerinde yüzey pürüzlülük Değeri 200 mikronu bulabilmektedir.

Bunların ekonomik yansımalarını belirlemek üzere çeşitli bilimsel çalışmalar yapılmıştır ve yapılmaktadır

3. Yüzey PÜRÜZLÜLÜK (ROUGHNESS) ve BİRİKİMİNİN (FOULING) azaltılması için önlemler

3.1 Bu sorunları gidermek ya da azaltmak amacıyla 19 cu Yüzyıl başından bu yana bilimsel araştırma ve çalışmalar yapılmaktadır.

Birikime karşı değişmeyen iki ana yöntem;

1.Periyodik mekanik temizlik

2. Doğal birikim önleyici kaplamalar ve boyalardır

3.2 Deniz içerisinde yaşayan bazı canlılar kendi dış yüzeyleri üzerinde mikroorganizmaların birikimini önlemek üzere doğal yöntemler geliştirmişlerdir.

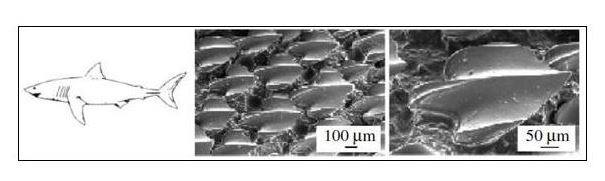

ŞEKİL 1 Köpek balığı cildindeki antifouling yapı

Diğer bazı canlılarda ise, örneğin bazı balinalarda, ortamdan gelen sıcaklık ve pH değerleri değişimine göre yüzeylerinde salgı mekanizması harekete geçerek hem birikimi önlemekte hem de sürtünmeyi azaltmaktadır. (Batum et al., 2002),

3.3 Böyle Doğal yöntemlerden esinlenilerek geliştirilen önlemlere BIOMIMETICS adı verilmiştir. Buna bağlı olarak geliştirilecek antifouling sistemi ,uygulanacak gemilerin çalışma ortamlarını ve koşullarını dikkate alarak seçilmelidir.

Yüzey pürüzlülüğüne kaplamaların etkisini ölçmek için yapılan testlerde, deney yüzeylerinde kontrollü şartlarda ve standartlarda daha dikkatli bir uygulama yapılır. Gerçekte ise tekne yüzeylerinde şartlar bu kadar dikkatli kontrol edilememektedir. Doğal yöntem bazlı uygulamaların diğer kaplama teknikleri ile karşılaştırıldığında bazı önemli kısıtları bulunmaktadır ; örneğin bunlara sahip deniz içi canlıları, gemilere oranla çok daha düşük süratlerde hareket etmektedir. Ayrıca bu doğal yapıların ömürleri sınırlı olmaktadır.

4. Sürtünme direncinin ekonomik yansıması

4.1 Yapılan bir araştırmaya göre ( Kempf 1937; Benson et al.) Tekne yüzeyinin %75 nin kaya midyesi ile kaplanması halinde, sürtünme direnci maksimuma çıkabilmektedir. Ancak birikimin %5 e düşmesinde bile sürtünme direnci ancak 1/3 azalmaktadır.

4.2 (Woods Hole Oceanographic Institution [WHOI] 1952) tarafındanbelirtildiğine göre; sıcak deniz suyu ortamlarında bulunan savaş gemilerinde yaklaşık 6 ay sonra yakıt tüketiminde %35- 50 arasında artış görülmüştür.

Savaş gemilerinin operasyonel kullanım profilleri Ticaret gemilerinden farklı ve hareketsiz oldukları süreler daha fazla olduğu için boya vekaplamalar daha çok önem kazanmaktadır.

Antifouling boyaların sürtünme direncini azaltıcı etkisi dinamik durumlarda (hareket halinde) daha fazla olmaktadır.

4.3 Birikim ve pürüzlülük sorunu tekne üzerlerinde olduğu gibi Pervane yüzeylerinde de etkili olabilmektedir Böylece Pervane Performansı da düşmektedir. Sevensen and Medhurst (1984) e göre bu düşüşlerle %50 enerji kaybı oluşabilmektedir. Pervane yüzeylerini teknedeki gibi kaplanması halinde kayıplarda önemli azalmalar görülmektedir.

4.4 Shultz önderliğinde yapılan çalışma ile (1), boya kaplamalarının A.B.D Donanması ARLEIGH BURKE sınıfı (DDG 51) fırkateynlerde ekonomik olarak maliyetlere nasıl yansıdığı araştırılmıştır. Çalışmada, fırkateynlerin tümünün 3 yıl boyunca bakım ve kontrol periyotlarında alınan değerlerle oluşan veritabanı referans alınmıştır.

4.5 Bu çalışmaya göre;

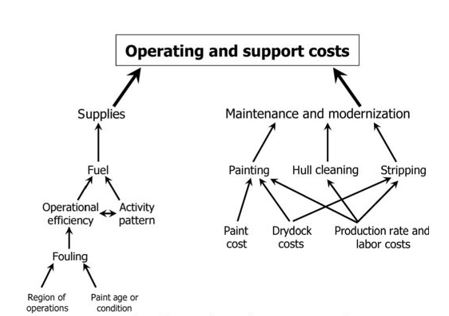

Karina üzerindeki birikimlerin gemi işletim maliyeti üzerine yansıması, yakıt maliyeti, boya söküm maliyeti, yeni boya malzemesi ve işçilik maliyeti, ile karina temizliği maliyetleri üzerinden oluşmaktadır.

Çalışmada kullanılan ana referanslardan birisi ABD Bahriyesinin

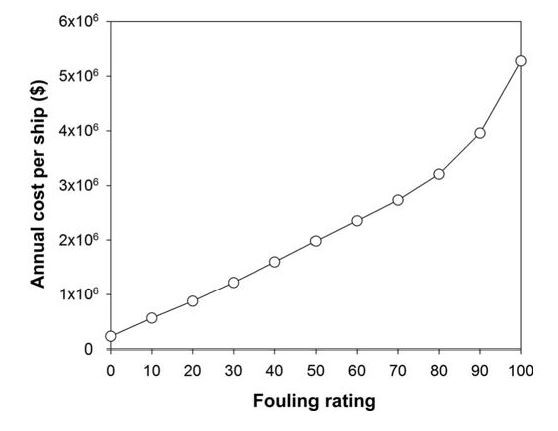

NAVAL SHIPS’ TECHNICAL MANUAL CHAPTER 081 WATERBORNE UNDERWATER HULL CLEANING OF NAVY SHIPS dokümanıdır. Bu referansa göre; yüzey pürüzlülüğünü değerlendirmek üzere 0 ila 100 değerleri arasında ve 10’ar birim artacak şekilde bir cetvel geliştirilmiştir. Burada 0 tümüyle temiz ve pürüzsüz tekne yüzeyini belirtmektedir. Örneğin FR30, sıfıra göre 3 kademe artmış yüzey pürüzlülüğünü göstermektedir.

ABD Bahriyesinin boyaya ilişkin maliyet unsurlarının yapısı ŞEKİL de

Görülmektedir.

ŞEKİL 2. Boyamaya ilişkin maliyet Faktörleri

4.6 2009 yılı fiyatlarıyla firkateynlerin su içi temizlik ve kontrol maliyetleri şu şekilde verilmiştir;

Tekne karina temizliği 26830 dolar / gemi

Ara dönem su içi kontrol ve temizliği 18700 dolar / gemi

Fırkateynlerin yakıt tüketimi açısından bakıldığında

Ortalama yıllık seyir suresi 2835 saat

Surenin %90 ı cruising süratlerde yani 15 knot, %10 ise Yüksek süratte 30 knot varsayılmıştır.

Bu gemiler için antifouling miktarına göre oluşan maliyetler ŞEKİL 3 de verilmiştir.

ŞEKİL 3. Antifouling derecesine göre temizlik maliyetleri

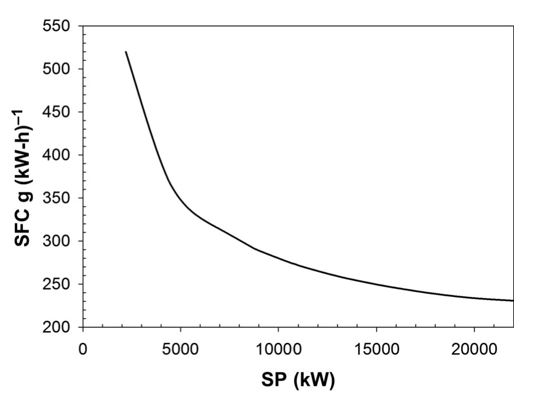

4.7 Makinelerin Özgül yakıt tüketimi değerleri SFC esas alınarak bu operasyonel değerlere göre yakıt tüketimleri hesaplanmıştır.

Ona göre; Yıllık yakıt tüketimi maliyeti 11.1 milyon dolar / Gemi / Yıl olmaktadır

15 yıllık bir süre içinde antifouling boyaların oluşturduğu pürüzlülük maliyeti 3 milyon dolar öngörülmüştür

FR 30 Düzeyinde birikim ile, pürüzsüz karina ya göre %10,3 oranında yakıt tüketiminde artma olmaktadır.

Bu ise 1.2 Milyon dolar/Gemi/Yıl ilave yakıt maliyeti getirmektedir. Birikim FR60 düzeyine çıkar ise bu durumda yakıt tüketimi %20.4 artmakta, bu ise 2.92 Milyon Dolar/Gemi/Yıl ilave maliyet getirmektedir.

ŞEKİL 4. DDG71 Güç sisteminin (4 adet LM 2500 Gaz Türbini) Güç Üretimine karşın yakıt tüketimi

4.8 Gemi karinasının belirtilen ilave maliyetlerden kurtulabilmesi için yapılacak kontrol ve bakım tutumların ise, yapılacak işin cinsine göre ayrı maliyetleri bulunmaktadır. Kaliteli boya kullanılması halinde kümülatif boya ve bakım maliyetlerinde bakım maliyetlerinin payı giderek azalmaktadır Karina birikiminin FR 30’dan FR 20’ye düşürülebilmesi halinde 340.000 bin dolar/Gemi / Yıl Kazanç sağlanacaktır. Tüm Filo için düşünüldüğünde boyalar ve boyama pratikleri üzerinde yapılacak araştırmaların, kendini birkaç yılda amorti edebileceği belirlenmiştir.

5.Savaş gemileri için boya ve kaplama Standartları

5.1 Ticaret gemileri için tekne boyama ve kaplama sistemleri üzerine gerek kurumsal (Std.Büroları, Klaslar v.b.) gerekse boya firmaları tarafından standartlar geliştirilmiştir.

Boya ve kaplamda standartlarının yanı sıra antifouling boyaların çevre üzerinde yarattığı olumsuz etkilerin azaltmak üzere de kurallar

Geliştirilmiştir. Örneğin IMO bu boyaların kullanılma sınırlamaları ile sertifikalandırma kurallarını belirleyen bir regülasyon oluşturmuştur.

5.2 Savaş gemileri görevleri gereği Ticaret gemilerinden çok farklı operasyonel profillere ve sınırlamalara sahiptir. Bu bakımdan Ticaret gemileri için geliştirilen boya standartları savaş gemileri için geçerli değildir. Ancak onlarda aynı malzemelerden yapıldığından ve aynı ortamlarda hareket ettiklerinden bu konuda benzer standartlara gereksinim vardır. Böylece Örneğin NATO yapısında yer alan savaş gemileri için ANEP 77 içerisinde boyama konusunda kriterler belirlenmiştir. STANAG 4360 konunun detaylarını kapsamaktadır.

Boya öncesi yüzey temizliği üzerinde ABD Bahriyesinin NAVSEA S9086-CQ-STM-010 Standarttı bir örnek olarak incelenebilir.

6. Geliştirilen Yeni Boya Teknolojilerinden örnekler

6.1 Örneğin Japon Nippon Paint Marinefirmasınca Standart antifouling boyaları Boya bileşeni içerisinde hidrojel bileşkenler kullanılarak tekne sürtünme direncinde azaltma ve dolayısıyla yakıt tasarrufu sağlanabilmiştir ( Ecoloflex SPC 200 LF).

6.2 Avrupa’da bir grup bilim insanı öncülüğünde yapılan çalışmalarda geliştirilen Zwitterionic Polymer Coatings . Bu tip kaplama aşınmaya uğrasa da su içerisinde yaklaşık 1 dakikalık bir sürede kendini toparlayabilmekte. Böylece kaplamanın sürekliliği ve uygulama periyodunun uzatılması bakımından önemli yararlar sağlanabilecektir .

6.3 Amerikan Bahriyesince desteklenen ve Michigan Üniversitesi’nde geliştirilen Yeni bir boya teknolojisi projesinde sürtünme direncini düşürecek HIDROFOBIK bir boya geliştirilmiştir. Hidrofobik madde molekülleri suyu yüzeylerinden itici özelliğe sahiptir. Örneğin doğal ve Sentetik yağ molekülleri bu özelliği gösterir.

Bileşimi henüz gizli olmakla birlikte bu boyalarla kaplanan yüzeylerde hem bu itici özellikten yararlanılmakta hem de boyanın mekanik yapısıyla mikro hava baloncukları oluşturulmaktadır Böylece her iki etken birleşerek teknenin sürtünme direncini azaltmaktadır bu etkiye ilave olarak denizaltılarda ayrıca gürültü seviyesi düşürülebilmektedir.

6.4 Karina üzerindeki birikimlerin havuza çıkmadan deniz içerisinde temizlenebilmesi amacıyla yakın zamanda robot temizleyiciler geliştirilmeye başlanmıştır. Örneğin Jotun firmasınca geliştirilen HULLSKATER robotu gemi üzerinde konumlandırılan uzaktan kumanda sistemi ile tekne karinasını gemi tipine bağlı olarak maksimum 8 saatte temizleyebilmektedir. Lityum bataryalı robot, tekne üzerine manyetik şekilde tutunmakta , üzerinde monteli 3 projektör ile temizleme alanı aydınlatılmakta ve tekerlekli olduğundan kavisli yüzeylerde hareket edebilmektedir.

ŞEKİL 5. HULLSKATER Temizlik Robotu

6.4 Konu üzerinde güncel olarak yapılan araştırmalar ve geliştirilen diğer bazı ürünler hakkında buradan daha detaylı bilgiler edinilebilir.

KAYNAKÇA :

1. Economic impact of biofouling on a naval surface ship. P. Schultza; J. A. Bendickb; E. R. Holmb; W. M. Hertelb a .2010.

2. Hundley LL, Tate CW. 1980. Hull-fouling studies and ship powering trial results on seven FF 1052 class ships. Report # DTNSRDC-80/027. West Bethesda (MD): DW Taylor Naval Ship Research and Development Center.

3. ‘Marine Fouling and its Prevention’ (Woods Hole Oceanographic Institution [WHOI] 1952)

4.NAVAL SHIPS’ TECHNICAL MANUAL CHAPTER 081 Waterborne Underwater Hull Cleanıng of Navy Shıps

5. New hull coatings for Navy ships cut fuel use, protect environment (w/Video)